Опыт применения методов вычислительной гидрогазодинамики при корректировке проектируемой проточной части двухступенчатого нагнетателя

Кожухов Ю.В.1, Неверов В.В.1, Яблоков А.М.1, Лебедев А.А.1

Оптимальное проектирование газоперекачивающих агрегатов является первоочередной задачей в условиях высоких цен на энергоносители, при разработке комплексных программ по энергосбережению. В связи с ростом в потребности центробежных компрессоров и конкуренции среди ведущих отечественных, европейских и американских компаний повышается необходимость проектирования агрегатов, отвечающих самым высоким требованиям.

При проектировании компрессорных машин численный эксперимент имеет ряд преимуществ. Он дешевле и быстрее физического, легко повторяем. Реальные модели обладают низкой гибкостью, то есть иногда нельзя без серьезных дополнительных затрат изменить конструкцию или условия работы. Моделирование же позволяет быстро дорабатывать и оптимизировать модель в ходе исследования. Использование методов численной гидрогазодинамики на стадии проектирования модельной ступени позволяет уменьшить время создания и оптимизации нового лопаточного аппарата и проточной части или модернизацию старых ступеней центробежных компрессоров[1,2,3].

Развитие компьютерной техники и методов вычислительной газодинамики позволяет всё чаще использовать численный эксперимент в качестве подготовки или вместо модельного или натурного эксперимента. Использование методов вычислительной газодинамики широко используется в проектировании турбомашин и является обязательной частью расчета на кафедре КВиХТ.

Цель работы и объект исследования

Целью работы является корректировка проточной части двухступенчатого центробежного компрессора методами CFD для удовлетворения проектной эффективности.

Для достижения цели решаются следующие задачи:

- Расчет исходной модели проточной части, поиск неоптимальных элементов, расчет поправок на влияние дискового трения и меридиональных перетечек.

- Оценка исходной компоновки ступеней с лопаточными диффузорами. Исследование включает в себя комбинированное применение теоретических методов расчета ступеней турбокомпрессора и дальнейшую проработку результатов теоретического расчета посредством CFD-моделирования.

- Оптимизация компоновок с безлопаточными и лопаточными диффузорами.

- Корректировка и оптимизация элементов ступеней: рабочее колесо первой и второй ступени, поворотное колено, обратно-направляющий аппарат.

Основная проблема исследования заключается в ограничении возможности варьирования геометрических параметров проточной части размерами заготовок. Другими словами, на базе исходной компоновки путем модифицирования проточной части необходимо добиться повышения эффективности работы компрессора.

Объект исследования – типичный двухступенчатый центробежный компрессор для нефтегазовой промышленности. Проектные параметры: Объемный расход – 445м3/мин по начальным условиям; отношение давлений – 1,44; мощность привода 16 МВт.

Расчетная модель

Вариантные расчеты проточных частей производились с помощью трехмерного моделирования вязкого течения. Для обеспечения возможности рассмотрения наибольшего количества вариантов в сжатые временные сроки из моделирования были исключены входная и выходная камеры и притрактовые полости (лабиринтные уплотнения по основному диску, покрывающему диску и думмису). Учет влияния данных элементов на характеристику КПД производился путем введения поправок, полученных из первичного оценочного расчета исходной компоновки.

Рабочим телом при расчете выбран атмосферный воздух, так как заводские испытания при сдаче компрессора производятся на воздухе, а CFD-расчет с данным упрощением значительно облегчается. Причиной тому служат меньшие значения сеточного параметра y+ при расчетах на атмосферном воздухе, чем при расчете смеси природного газа при высоких давлениях. Во втором варианте для удовлетворения параметра y+ необходимо в сеточной модели уменьшать первую ячейку около стенки. В совокупности с другими критериями качества сетки это ведет к значительному увеличению общего количества элементов, а значит, и к более длительному расчету. Для удовлетворения критериев подобия при работе на нерасчетных рабочих телах необходимо вычисление эквивалентного числа оборотов. Данная процедура была проведена по методике ОАО “Компрессорный Комплекс”.

Расчетная модель исследована на сеточную независимость, выбраны оптимальные сеточные параметры, обеспечивающие адекватное отражение изменения КПД при варьировании проточной части. Используемая модель турбулентности – Spalart-Allmaras, соответственно, проконтролировано соответствие значения сеточного параметра y+ во всей проточной части рекомендуемому в литературе диапазону [0,001;1].

Оценка исходной компоновки

Изначально проанализирована исходная компоновка проектируемого компрессора. Выявлены конструкторские решения, которые могу стать причиной необоснованных потерь в проточной части. Расчет характеристик проведен с учетом областей лабиринтных уплотнений и без учета. Данная процедура выполнена для установления величины поправки влияния меридиональных перетечек и дискового трения. Размер расчетной сетки для одного лопаточного сектора при расчете с уплотнениями – 20млн; без – 8млн.

- Длина входного участка

В исходной компоновке предусмотрен входной патрубок после всасывающей камеры длиной 0,5D2. Такая длина способствует выравниванию потока после входной камеры и создает условия для лучшего обтекания лопаток рабочего колеса, но увеличивает потери трения на этом участке. В данном случае необходимо производить оценку оптимальной длины участка. В совокупности с соображениями из пункта 3, удлинение участка конфузора между ступенями и обеспечение более плавного меридионального перехода между ступенями, наиболее актуально за счет уменьшения входного участка в тех же габаритах корпуса.

- Сужение проходного сечения при входе на лопатки РК

Относительно выровнявшись на длинном входном участке, профиль скорости тут же меняется из-за резкого уменьшения сечения между сечениями рабочего колеса 0-0 и 1-1, что обуславливает сильную неравномерность профиля скорости по высоте при обтекании лопатки. Это ведет к рассогласованию угла атаки по высоте лопатки, что вызывает увеличение ударных потерь. Также потребуется больше энергии на восстановление профиля скорости.

На рисунке 1а приведено распределение профилей скорости по осредненному меридиональному сечению рабочего колеса.

- Плавность меридиональных переходов поворотного колена и меридионального перехода к конфузору второй ступени

Аэродинамическая форма поворотного колена требует корректировки для снижения потерь (аналогично для меридионального перехода к конфузору второй ступени). Это повлияет не только на потери в самом поворотном колене, но и при оптимальной форме обеспечит лучшее распределение скорости перед входом на лопатки ОНА, что опять же способствует снижению ударных потерь. Это особенно актуально при высоком уровне скоростей в ступенях с БЛД. Как видно из рисунка 1б, основной поток проходит по внутренней стенке колена, а на внешней стенке образуется обширная застойная зона.

Рисунок 1 – а) эпюры профилей скорости в осредненной меридиональной плоскости рабочего колеса; б) линии тока в поворотном колене, осредненные в меридиональном сечении

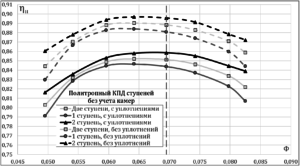

Результаты расчета исходной компоновки компрессора (без учета поправок на входную и выходную камеру) приведены на рисунке 2. Отсюда сделаны поправки на учет дискового трения и протечек (таблица 1).

Рисунок 2 – Характеристика политропного коэффициента полезного действия исходной проточной части

Таблица 1. Расчетные поправки влияния на КПД областей уплотнений

| Ф | 0,050 | 0,054 | 0,060 | 0,064 | 0,069 | 0,074 | 0,080 | 0,083 |

| Две ступени | 4,1 | 3,8 | 3,9 | 3,8 | 3,7 | 3,7 | 3,7 | 3,7 |

| 1 ступень | 3,9 | 3,8 | 3,8 | 3,7 | 3,7 | 3,7 | 3,7 | 3,7 |

| 2 ступень | 4,4 | 4,2 | 4,1 | 3,9 | 3,7 | 3,6 | 3,4 | 3,3 |

Таким образом, в последующих расчетах рассматривается модель без уплотнений, и все характеристики приводятся с учетом рассчитанных поправок.

Оценка эффективности смены безлопаточного диффузора на лопаточный диффузор в рамках первой ступени

Из-за налагаемых ограничений, связанных с размером заготовок деталей, принципиально изменить основные размеры проточной части невозможно. Отличительной особенностью лопаточного диффузора от безлопаточного является большая величина КПД в оптимальной точке, но при этом и более узкая зона работы по характеристике расхода. Поэтому принято решение рассмотреть выгоду от применения лопаточного диффузора в данной проточной части.

При течении в лопаточном диффузоре, а также в предшествующем ему участке безлопаточного диффузора осуществляется преобразование основной части динамического напора рабочего колеса в статический напор, что определяет повышение статического давления в ступени. Анализ показывает, что большинство типов ступеней с лопаточными диффузорами современных центробежных компрессоров общепромышленного применения имеют значения политропных КПД ступеней в пределах 0,8 – 0,85. При этом значения политропных КПД рабочих колес составляют значения 0,92 – 0,95. Следовательно потери КПД в рабочем колесе составляют 5 – 8% при общей потере КПД в проточной части (в основном. в лопаточных диффузорах) 15 – 20%. Эти данные ориентировочные, но они показывают, какую роль имеет оптимальное проектирование лопаточных диффузоров в общей задаче повышения экономичности центробежных компрессоров.

В качестве начального приближения рассчитывалась только первая ступень с лопаточным диффузором. В таблице 2 приведены основные геометрические параметры ориентировочных ступеней с лопаточными и безлопаточным диффузорами, полученные в результате одномерного теоретического расчёта.

Таблица 2. Варианты лопаточного диффузора первой ступени

| zрк | b3/b2 | Δα | αЛ3 | αЛ4 | zлд | αЛ5 | η* | |||

| Исходный БЛД | 13 | — | 1,435 | 0,88 | — | — | — | — | 32 | — |

| Исходный БЛД | 13 | — | 1,435 | 0,88 | — | — | — | — | 33,8 | 88,8 |

| ЛД1 | 13 | 1,15 | 1,435 | 1,2 | 10 | 27,4 | 42,5 | 19 | 41,1 | 89,1 |

| ЛД2 | 17 | 1,1 | 1,435 | 1 | 13 | 30,4 | 48,2 | 17 | 44,3 | 90,4 |

| ЛД3 | 13 | 1,15 | 1,453 | 1,02 | 11 | 29,9 | 45,9 | 19 | 42,4 | 89,5 |

| ЛД4 | 17 | 1,15 | 1,435 | 1,2 | 10 | 27,8 | 42,6 | 19 | 41 | 89,7 |

| ЛД5 | 17 | 1,15 | 1,435 | 1,1 | 10 | 28,9 | 43,7 | 19 | 41 | 89,9 |

| ЛД6 | 15 | 1,1 | 1,435 | 1 | 13 | 28,8 | 47,5 | 11 | 44 | 89,8 |

| ЛД7 | 13 | 1,1 | 1,435 | 1 | 5 | 30 | 39,5 | 11 | 36,3 | 89,8 |

| ЛД8 | 15 | 1,15 | 1,435 | 1,2 | 10 | 26,1 | 42 | 11 | 40,7 | 88,8 |

| ЛД9 | 13 | 1,1 | 1,435 | 1 | 5 | 30 | 39,5 | 11 | 33,6 | 90,3 |

*-идеализированная эффективность ступени, рассчитанная путем решения упрощенной прямой задачи по методике каф. КВиХТ

Меридиональные контуры входного патрубка, рабочего колеса и обратно-направляющего аппарата рассматривались в исходном исполнении. Для ОНА адаптировался входной угол лопатки в соответствии с расчетами. Также предпринята попытка оптимизации рабочего колеса по критерию оптимальной нагрузки на лопатку и количеству лопаток. Оптимизированное количество лопаток – 17, что, по результатам расчета, может обеспечить прибавку в абсолютном значении КПД 0,2% относительно базового варианта. Однако по результатам CFD расчета оптимизированный вариант рабочего колеса показал меньшую эффективность относительно исходного рабочего колеса, что связано с неоптимальной углами и формой входной и выходной кромок.

К абсолютным величинам приведенных КПД в таблице следует подходить с критической точки зрения, однако можно оценить относительную расчетную эффективность от применения лопаточного диффузора. Таким образом, теоретический расчет показывает незначительное увеличение эффективности первой ступени – наибольшая разница 1,6%, что в масштабах всего компрессора еще менее значительно.

Теоретические расчеты показывают, что существующая проточная часть не удовлетворяет оптимальным соотношениям проточной части с лопаточным диффузором. Ограничения в радиальных габаритах не позволяют удлинить лопаточный диффузор, а в осевых не дают расширить каналы и увеличить радиус пространственного поворота в колене. Комплексно это не дает возможности спроектировать лопаточный диффузор, эффективность ступени с которым будет значимо выше, чем исходная.

Некоторые актуальные для исследуемой проточной части теоретические положения, определяющие эффективность лопаточного диффузора:

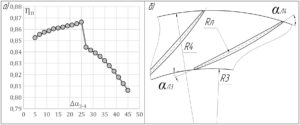

– значительно снижается эффективность ЛД с очень большим углом отклонения потока, когда передняя поверхность лопатки становится вогнутой, а задняя – выпуклой. Схема такого ЛД показана на рисунке 3а. При такой форме лопаток отрыв происходит на задней поверхности, где кинетическая энергия выше, что приводит к скачкообразному росту потерь. На рисунке 3б показано, как угол отклонения потока в ЛД Δα=α4-α3 влияет на максимально достижимый КПД ступени. Скачкообразное снижение КПД соответствует тому варианту ЛД, кривизна лопаток которого поменяла знак на отрицательный, согласно схеме рисунке 3а.

Рисунок 3 – а) Максимально достижимый КПД ступени в зависимости от Δα=α4-α3. Ступень РК + ЛД + ОНА, Фр = 0,06; ΨТр = 0,6; Mu = 0,85; D4/D2 = 1,55; б) Схема лопаток диффузора с обратной выпуклостью

– во всех рассчитанных вариантах форма средней линии лопатки фактически описывалась прямой линией, очень близкой к обратной кривизне. Причем, такая форма достигается при относительно небольшом значении Δα=10⁰. Обеспечение приемлемой кривизны лопатки может быть достигнуто увеличением D4/D2 при уменьшении D3/D2 (т.е. увеличение меридиональной длины лопатки, что конструктивно ограничено) или уменьшением Δα до минимального значения при уменьшении D3/D2. А, согласно рисунку 14, уменьшение Δα уменьшает эффективность применения ЛД.

– преимущество ЛД в получении максимального КПД в расчетной точке проявляется тем сильнее, чем больше доля кинетической энергии на выходе из рабочего колеса, т.е. чем ниже степень реактивности. В первом приближении степень реактивности Ω=1-0,5ΨТ. То есть, чем больше коэффициент теоретического напора РК на расчетном режиме, тем больший эффект можно ожидать от применения ЛД, и наоборот. Таким образом, для применяемых в рассматриваемой машине низконапорных рабочих колес применение ЛД может не дать значительного эффекта.

В целом, рассматривая применение в данной ситуации лопаточного диффузора с учетом изложенных геометрических ограничений, можно предположить, что замена БЛД на ЛД может не дать ощутимого эффекта, а зона работы компрессора значительно сузится. Кроме того, для обеспечения согласованности работы всех лопаточных аппаратов ступеней необходимо очень тщательно подходить к расчету и профилированию лопаточных аппаратов, что в условиях острого дефицита времени может отразиться на эффективности работы машины не в лучшую сторону.

В следующем пункте описан CFD-расчет в программном комплексе Numeca Fine/Turbo теоретически исследованных компоновок ступеней с лопаточным диффузором и сравнение их с исходной геометрии ступени.

CFD-расчет вариантов компоновок первой ступени с лопаточными диффузорами

Для всех моделей проточных частей соблюдались идентичные условия расчета — размерность сеточных моделей, граничные условия, подходы к дискретизации и решению уравнений, критерии сходимости. Величина расчетного расхода принята Ф=0,0695.

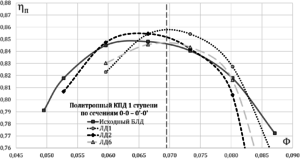

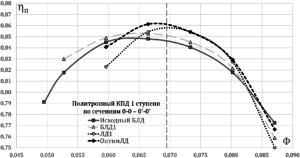

Результаты расчета некоторых компоновок показаны на рисунке 4. Отражено, что не все рассчитанные варианты ЛД показали приемлемую эффективность. Например, вариант ЛД6 в оптимальной точке имеет политропный КПД не выше, чем исходная ступень с БЛД.

Также отмечено, что оптимум исходной компоновки смещен от расчетной точки влево по расходу. Для достижения наивысшей эффективности на расчетном режиме необходимо предпринять меры по сближения оптимального и расчетного режимов.

Рисунок 4 – Характеристика политропного коэффициента полезного действия по результатам CFD-расчета некоторых исследуемых вариантов

По результатам расчета базового варианта с БЛД в поворотном колене, из-за высокого уровня скоростей поток распределяется неравномерно по высоте канала, что является причиной наличия циркуляционной зоны на внешней стенке, а также значительных потерь в данном элементе. Повышенный уровень скоростей далее отражается и на потерях в ОНА (рисунок 5).

Рисунок 5 – Сравнение потерь эффективности в поворотном колене и обратно-направляющем аппарате некоторых исследуемых вариантов

Можно заключить, что наиболее эффективный из рассчитываемых вариантов лопаточных диффузоров оказался вариант ЛД1. Кроме того обеспечено смещение оптимальной точки в расчетную по расходу. Однако разница в сравнении с исходным вариантом с БЛД минимальна, и для ступени составила меньше 1% относительно базового варианта, что говорит о необходимости существенной оптимизации не только самого лопаточного диффузора, но и других лопаточных аппаратов ступени для достижения их согласованной работы на расчетном режиме. Преимущества лопаточного диффузора оказываются видны на последующих элементах ступени – поворотном колене и обратно-направляющем аппарате, где потери по сравнению с безлопаточным диффузором значительно уменьшаются (рисунок 5). Однако потери в самом лопаточном диффузоре практически нивелируют снижение потерь в последующих элементах.

Кроме рассчитанных компоновок ступени с лопаточными диффузорами в пределах заготовок рассмотрен вариант оптимальной ступени с ЛД согласно оценочному одномерному расчету. Этот вариант отличается от исходного уменьшенным на 2,5% диаметром рабочего колеса D2, корректировкой углов РК и количества лопаток, ширины обратно-направляющего аппарата. На следующих графиках вариант назван “Оптимальный ЛД”. Данная ступень попадает в размеры заготовок для первой ступени, но возникают проблемы с размещением меридионального перехода к следующей ступени – поворот слишком резкий, а подвод к рабочему колесу второй ступени очень короткий.

Проведено сравнение наилучшего из первично рассчитанных вариантов ступеней с лопаточным диффузором в пределах заготовок исходной ступени (ЛД1) c дополнительно рассчитанными компоновками ступеней с безлопаточными диффузорами (варьирование отношений b3/b2) и оптимальной ступенью с ЛД (Оптимальный ЛД).

Наилучшим из лопаточных диффузоров по результатам первичного CFD-расчета оказался вариант ЛД1. Он сравнен с вариантами “БЛД1” (b3/b2=1,05) и вариантом “Оптимальный ЛД”. Результаты расчета приведены на рисунке 6.

Рисунок 6 – Характеристика политропного коэффициента полезного действия по результатам CFD-расчета для наилучших полученных вариантов

Расчет двухступенчатых компоновок с лопаточными диффузорами.

Так как некоторый прирост эффективности от применения лопаточного диффузора был достигнут, то рассмотрена двухступенчатая компоновка с лопаточными диффузорами.

Относительно хорошие результаты показал вариант “Оптимальный ЛД”. В нем за счет перепрофилирования рабочего колеса, расширения ОНА и более плавного меридионального поворота в поворотном колене удалось повысить КПД ступени на 1,3% относительно базового варианта БЛД. Таким образом было принято решение в проработке данного варианта в двухступенчатой компоновке.

В рамках этого этапа проведен CFD-расчет следующих вариантов проточных частей:

- Исходная проточная часть с безлопаточными диффузорами, проработанная ОАО “Компрессорный Комплекс” (Исходный БЛД).

- Исходная проточная часть с лопаточными диффузорами, проработанная ОАО “Компрессорный Комплекс” по ориентировочным расчетам (вариант “Оптимальный ЛД” из предыдущего раздела).

- 30 оптимизационных итераций двухступенчатых компоновок с безолопаточными и лопаточными диффузорами. Выбран вариант проточной части с наивысшим значением эффективности на расчетном режиме Ф=0,0695.

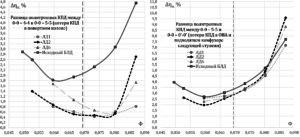

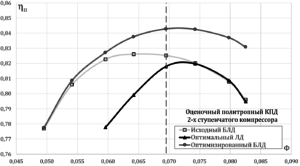

По результатам расчета двухступенчатой проточной части с лопаточными диффузорами по прототипу “Оптимальный ЛД” в первой ступени достигается повышение эффективности относительно исходного варианта с БЛД на 1,1%. Вторая же ступень работает в предпомпажном режиме. Эффективность второй ступени в оптимальной точке по расходу ниже на 2,6%, чем у ступени с БЛД. Это обуславливает невысокую эффективность общей двухступенчатой проточной части, показанную на рисунке 7. Дополнительные множественные расчеты вариантов проточных частей с ЛД не привели к приемлемой работе второй ступени. Расширение и смещение зоны работы второй ступени приводит к снижению эффективности проточной части в целом. В совокупности это обусловило уровень эффективности группы ступеней с ЛД в расчетной точке не выше, чем у ступеней с БЛД, и очень узкую зону работы.

Проработка компоновки с безлопаточными диффузорами

Из-за невозможности обеспечить приемлемую работу компрессора с лопаточными диффузорами была оптимизирована компоновка с безлопаточными диффузорами. В результате выполнен поиск варианта исполнения проточной части с более высоким расчетным значением КПД. Определено оптимальное соотношение ширин каналов, при которых потери в поворотном колене и обратно-направляющем аппарате снижаются.

После принятия общей компоновки были проведены расчеты с использованием алгоритмов автоматической оптимизации, которые по целевым параметрам работы компрессора (коэффициент полезного действия, напор) позволяет проводить множество вариативных расчетов исследуемого элемента проточной части.

Для поиска оптимальных значений геометрических параметров используется многокритериальный генетический оптимизационный алгоритм, реализованный в Numeca Fine/Turbo. В основу алгоритма положена теория естественно отбора Дарвина, согласно которой популяция индивидуумов меняется в течении нескольких поколений путем рекомбинации (скрещивания) и мутации отдельных индивидуумов, подчиняясь при этом законом естественного или искусственного отбора относительно предписанного критерия.

С помощью описанной процедуры производился поиск наиболее удачной геометрии рабочих колес первой и второй ступени, обратно-направляющего аппарата. Меридиональная форма поворотного колена и участка подвода газа ко второй ступени (участок 6-6 — 0′-0′) оптимизировались вручную.

Результаты оптимизации элементов для расчетного режима Ф=0,0695 приведены в таблице 3. На рисунке 7 приведено сравнение исходной геометрии компрессора и оптимизированного варианта. Для наглядности представлен вариант Оптимальный ЛД из расчетов компоновок с ЛД, описанных выше, что характеризует общую тенденцию результатов применения лопаточного диффузора в габаритах заготовок в исследуемой проточной части.

Таблица 3. Результаты оптимизации проточной части

| Элемент | Вид оптимизации | Геометрические

параметры |

Итерации | Прирост КПД элемента*, % |

| Рабочее колесо, 1 ст. | Генетический алгоритм | 20 | 311 | 1,5 |

| Поворотное колено | Ручная оптимизация | — | 13 | 0,5 |

| Обратно-направляющий аппарат | Генетический алгоритм | 8 | 152 | 0,1 |

| Участок 6-6 — 0′-0′ | Ручная оптимизация | — | 5 | 0,15 |

| Первая ступень | — | — | — | 2 |

| Рабочее колесо, 2ст. | Генетический алгоритм | 20 | 457 | 1,2 |

| Поворот к выходному устройству | Ручная оптимизация | — | 3 | 0,1 |

| Вторая ступень | — | — | — | 1,2 |

*-расчет произведен путем сравнения рассчитанных КПД по сечениям: вход в ступень – выход из элемента.

Рисунок 7 – Характеристика политропного коэффициента полезного действия по результатам оптимизации

Таким образом, по результатам корректировки проточной части с БЛД удалось сдвинуть оптимальную точку к расчетной точке по характеристике и повысить оценочную эффективность до приемлемого значения. Применение методов автоматической оптимизации при рациональном подходе позволяет достаточно эффективно корректировать геометрию проточной части там, где это возможно. Например, оптимизация формы лопасти ОНА в данном случае не принесла значимых результатов, что объясняется изначальным совершенством элемента. Но при этом позволила значительно улучшить рабочие колеса.

Выводы

Применение CFD-методов, как расчетных, так и оптимизационных позволило оперативно на этапе проектирования скорректировать разрабатываемую проточную часть двухступенчатого компрессора.

Используемый способ моделирования проточной части без областей уплотнений и введением поправок на учет дискового трения и перетечек обеспечивает более интенсивную скорость получения промежуточных вариантов. Именно возможность проведения бо́льшего количества расчетов за тот же промежуток времени позволила сделать вывод о нецелесообразности замены безлопаточных диффузоров на лопаточные. Оптимальные компоновки первой ступени с ЛД имеют более высокий политропный КПД, чем ступени с БЛД. Однако вторая ступень с ЛД работает крайне плохо – КПД в оптимальной точке по расходу ниже на 2,6%, чем у ступени с БЛД; ступень работает в режиме, близком к помпажу.

CFD-расчет продемонстрировал невозможность в данном рассматриваемом случае применением лопаточного диффузора повысить КПД проточной части, сохранив при этом приемлемую ширину зоны устойчивой работы при режимах, меньше расчётного. Это объясняется неоптимальным соотношением основных геометрических параметров проточной части, ограниченных размерами заготовок. Меры по расширению зоны работы показали существенное снижение КПД.

В рассматриваемом случае с хорошей стороны показали себя алгоритмы автоматической оптимизации. В совокупности с корректировкой основных геометрических соотношений БЛД и ОНА, оптимизация рабочих колес и ОНА, построенная на генетическом алгоритме, заметно увеличила эффективность исследуемой проточной части.

Таким образом, по результатам корректировки проточной части с БЛД удалось сдвинуть оптимальную точку к расчетной точке по характеристике; повысить оценочную эффективность первой ступени на 2%, второй на 1,2%, компрессора на 1,6%.

Библиографический список

- V. Neverov, Y. V. Kozhukhov, A. M. Yablokov, A. A. Lebedev Optimization of a centrifugal compressor impeller using CFD: the choice of simulation model parameters 10th International Conference on Compressors and their Systems IOP Conf. Series: Materials Science and Engineering 232 (2017) 012037

- Galiando J, Hoyas S, Fajardo P, Navarro R 2013 Set-up analysis and optimization of CFD simulations for radial turbines Engineering Applications of Computational Fluid Mechanics, 7(4), 441-460. doi: 10.1080/19942060.2013.11015484

- Borm O, Kau H-P, Unsteady aerodynamics of a centrifugal compressor stage–validation of two different CFD solvers 2012 Proceedings of ASME Turbo Expo 2012, GT2012, Copenhagen, Denmark, June 11-15, GT2012-69636

- Le Sausse P, Fabrie P, Arnou D, Clunet F 2013 CFD comparison with centrifugal compressor measurements on a wide operating range EPJ Web of Conferences, Vol. 45, p. 01059

- Borm O, Balassa B, Kau H-P Comparison of different numerical approaches at the centrifugal compressor radiver 2011 ISABE Conference, International Society for Airbreathing Engines, Gothenburg, Sweden, 12th-16thSeptember 2011 ISABE-2011-1242