Возможности оптимизационного проектирования выходного устройства концевой ступени центробежного компрессора газоперекачивающего агрегата

Ю.В. Кожухов, А.М. Данилишин, С.В. Карташов, А.А. Лебедев (ФГАОУ ВО «Санкт-Петербургский политехнический университет Петра Великого»)

Ю.Р. Миронов, К.Г. Малев (ОАО «Компрессорный комплекс»)

Целью работы является определение оптимальной конфигурации проточной части сборной камеры центробежного компрессора природного газа на основе численного эксперимента. В процессе исследования был проведен анализ газодинамического совершенства сборной камеры, проведены расчеты по определению параметров работы и эффективности сборной камеры методами вычислительной газодинамики. В результате работы выявлены недостатки исходной конструкции, а также определены ожидаемые параметры работы и эффективность оптимизированного варианта сборной камеры.

Ключевые слова: центробежный компрессор, концевая ступень, выходное устройство, численный расчет, оптимизация.

DESIGN OPTIMIZATION OPPORTUNITY OF THE END STAGE OUTPUT PLENUM CHAMBER OF THE CENTRIFUGAL COMPERSSOR FOR GAS PUMPING UNIT

Y.V. Kozhukhov, A.M. Danilishin, S.V. Kartashov, A.A. Lebedev (Peter the Great St.Petersburg Polytechnic University)

Y.R. Mironov, K.G. Malev (JSC «Kompressor komplex»)

The purpose of this work is to determine the optimal configuration of a flowing part of the plenum chamber of the centrifugal compressor of natural gas based on numerical experiment. In the research process was the analysis of the gas-dynamic perfection of a flowing part of the compressor plenum chamber, carried out the calculations to determine the parameters and effectiveness of the plenum chamber by methods of computational fluid dynamics. The result of the work revealed the shortcomings of the original design and determine the expected performance and efficiency optimized plenum chamber.

Key words: centrifugal compressor, end stage, plenum chamber, numerical calculation, optimization.

С– скорость;

P – давление;

y+ – безразмерная высота первого пристенного элемента;

a – угол потока;

z – коэффициент потерь;

r – плотность.

T – температура

θ – центральный угол

I – интегральная площадь сечения

R – радиус скругления

Δη – потеря КПД

η – КПДβтр – коэффициент дискового трения

βпр – коэффициент протечек

ψ – коэффициент напора

U – окружная скорость

z – число ступеней

Ks – коэффициент формы

b – ширина безлопаточного диффузора

Индексы

2-2, 3-3, 4-4, 5-5, 6-6 – индексы контрольных сечений;

* – заторможенные параметры.

Сокращения

БЛД – безлопаточный диффузор;

ЦК– центробежный компрессор;

КСК – кольцевая сборная камера;

ПК – поворотное колено.

Введение

В условиях повышения конкурентоспособности отечественного компрессоростроения ключевыми параметрами стали показатели энергоэффективности производимого оборудования, и прежде всего коэффициент полезного действия машины. Снижение КПД на оптимальном режиме за счет потерь, возникающих в выходных устройствах, варьируется от 1% до 5% в зависимости от типа камеры и назначения центробежного компрессора (далее – ЦК).

Кафедра «Компрессорная, вакуумная и холодильная техника» СПбПУ Петра Великого по заказу и совместно с ОАО «Компрессорный комплекс» провели работу по оптимизации проточной части выходного устройства – кольцевой сборной камеры (далее – КСК) постоянного сечения центробежного проектируемого компрессора для линейной компрессорной станции магистрального газопровода с учетом технологических и конструктивных ограничений. Ограничения заключаются в диаметре внешнего корпуса типа «баррель», несоосности выходного патрубка и КСК и величинах скругляющих радиусов поперечного сечения.

Целью работы является определение оптимальной конфигурации проточной части КСК на основе численного эксперимента.

Методология проведения работы заключается в расчетно-аналитическом исследовании конфигурации проточной части выходной КСК. В процессе исследования был проведен анализ газодинамического совершенства потока при изменении геометрической формы элементов проточной части, проведены расчеты по определению параметров работы и эффективности КСК методами вычислительной газодинамики.

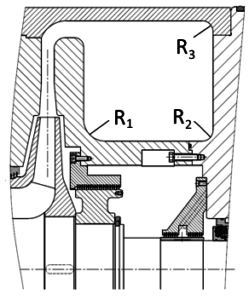

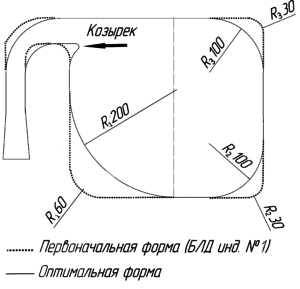

В результате работы выявлены недостатки исходной конструкции проточной части КСК (рис. 1), а также определены ожидаемые параметры работы и эффективность оптимизированного варианта КСК.

Рис.1. Общий вид исходной конструкции выходного устройства

Обзор исследований по теме

Оптимальная работа КСК в первую очередь определяется формой проточной части, наличием полного или неполного разделительного ребра. По [1], введение разделительного ребра в кольцевую сборную камеру, которое устанавливается в зоне входа потока в нагнетательный патрубок, обеспечивает улучшение показателей работы камеры и ступени. А.А. Мифтаховым выполнено экспериментальное и теоретическое исследование выходных устройств с различной длиной разделительного ребра. Теоретические исследования показали, что удлинение разделительного ребра приводит к снижению неравномерности распределения скоростей по высоте сечения. Распределение среднерасходных скоростей в сечении по центральному углу θ указывает на то, что по мере удлинения ребра происходит снижение уровня закрутки потока Сu (окружной составляющей скорости потока). Улучшение структуры потока и снижение Сu объясняется тем, что ребро препятствует возникновению обратного течения и устраняет рециркулирующее течение.

Предполагается, что данные факторы повлияют положительно на эффективность работы кольцевой сборной камеры, особенно при повышенных расходах. Экспериментальные исследования показали, что во всех случаях установка полного и неполного разделительных ребер смещает характеристики КСК в область больших значений угла потока между расходной составляющей скорости и закруткой α4. Это, в соответствии с данными теоретического анализа, является результатом снижения среднерасходных скоростей, уменьшения обратного течения и интенсивности вихревой зоны у внутренней стенки патрубка. На оптимальных режимах работы, по данным исследований А.А. Мифтахова, снижения коэффициента потерь не происходит. При α4=α4опт наличие такого ребра устраняет рециркулирущее течение в кольцевой сборной камере. Вместе с тем, образование застойных зон в первой четверти КСК не дает возможности высказать предположение о целесообразности установки ребра. По-видимому, установка ребра, с одной стороны, устраняет дополнительные потери рециркулирущего течения, с другой вызывает существенное повышение потерь расширения и появление потерь от удара потока, проходящего через контрольное сечения θ=360˚, о ребро. Установка ребра сдвигает зависимости КПД и напора в сторону больших расходов, при этом величина КПД не меняется.

В своих исследованиях W. Hans [2] предположил, что замена симметричной улитки круглого сечения на улитку тех же размеров, но со свернутым набок сечением, должно повысить КПД и напор ступени. Авторы объясняют это возможное увеличение КПД снижением потерь напора в улитке, который должен произойти вследствие превращения парного вихря в поперечном сечении в односторонний. F.Кrisam [3], проводя подробные исследования ступеней насосов с несоосными улитками некруглой формы, получил противоположные, в сравнении с [2] результаты — снижение КПД на 4%. Результаты [3] показывают, что эффект от изменения расположения поперечного сечения улитки относительно меридиональной оси предшествующего элемента ступени достигается только лишь в случае круглой свернутой улитки. В работе [7] проводились измерения скорости и направления потока в различных сечениях несимметричной улитки прямоугольного сечения с одиночным вихрем связанный с достаточно высокой скоростью на входе ~100 м/c.

Применительно к КСК исследование формы поперечного сечения провел Ю.Н.Журавлев. Испытания центробежного компрессора c двумя различными по форме сечений (круглым и прямоугольным) кольцевыми камерами показали, что лучшую эффективность обеспечила камера прямоугольной формы сечения. Автор объясняет этот неожиданный результат уменьшением интенсивности стержневого вихря (снижением закрутки потока) в камере вследствие ее прямоугольной формы сечения.

Проведённые комплексные исследования выходных устройств А.А. Мифтаховым [1] позволили установить следующее:

- с точки зрения аэродинамического совершенства наилучшими являются несоосные улитки круглого сечения, причем коэффициент потерь напора в 1,25-1,4 раза меньше, чем коэффициент потерь лучших КСК, аналогичный вывод приведен в работе [6] для центробежных насосов;

- направление свертывания поперечного сечения улиток и кольцевых сборных камер не оказывает существенного влияния на эффективность работы выходного устройства;

- наибольшую эффективность работы сборных камер имеет кольцевая сборная камера круглой формысечения;

- установлено влияние величины интегральной площади сечения I кольцевой сборной камеры на ее характеристики. Выявлено оптимальное значение I, при отклонении от которого коэффициент напора возрастает. С увеличением величины I характеристики кольцевой сборной камеры становятся более пологими, а коэффициент неравномерности распределения давления перед входом в сборную камеру снижается.

- при одинаковых значениях I наибольшую аэродинамическую эффективность имеет сборная камера круглой или близкой к ней формы поперечного сечения.

В соответствии с выводами в доступной литературе, в данной работе расчет кольцевых сборных камер производился при как можно более округлых в поперечном сечении камерах.

Для удобства данные зависимостей потерь КПД от различных элементов расчетной области в масштабе всего компрессора будут приводиться от коэффициента формы сечения Ks, выведенным Мифтаховым и определяемого по формуле:

,

где I — интеграл расчетного сечения, b4 – ширина БЛД на выходе, Kп — коэффициент учитывающий уменьшение массового расхода ввиду наличия транзитных потоков, попадающих непосредственно в нагнетательный патрубок.

Коэффициент потерь определяется по формуле:

Доля потери КПД в компрессоре, вносимая только выходным устройством определялась по следующей формуле:

, где z-число ступеней компрессора, — коэффициент дискового трения — коэффициент протечек.

Определение коэффициента полезного действия выходной камеры (сеч. (4-4)-(6-6):

Индексы «in» и «out» означают соответствие параметрам входного и выходного сечения в каждом элементе расчетной области.

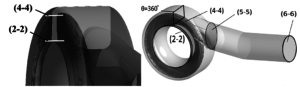

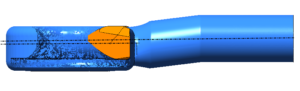

На рисунке 2 изображено положение контрольных сечений для рассчета показателей эффективности элементов расчетной области, где:

(2-2) — (4-4) — безлопаточный диффузор (БЛД)

(4-4) — (5-5) — выходная камера

(5-5) — (6-6) — нагнетательный патрубок

(2-2) — (6-6) — вся расчетная область

Рис. 2. Положение контрольных сечений

Численный эксперимент

На входе в безлопаточный диффузор (БЛД) сеч. (2-2) для всех расчетов задавались параметры на выходе из последнего центробежного колеса компрессора: угол потока α2=34,9˚; давление полное P*inl=7392100 Па и температура полнаяT*inl=311,6К. На выходе сеч (6-6) массовый расход, соответствующий оптимальному режиму. Используемая модель турбулентности SST (по опыту кафедры КВиХТ применимая для диффузорного турбулентного течения). Рабочее тело – реальный газ метан.

Расчёт проводился на компьютерном кластере кафедры КВиХТ итерационным способом в решателе CFX-Solver v14.5 после проведения расчетов на сеточную независимость с помощью инициализации решения с менее нагруженными параметрами граничных условий.

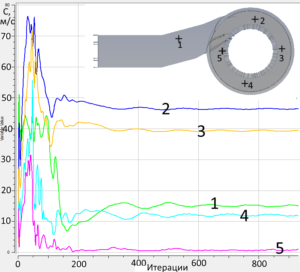

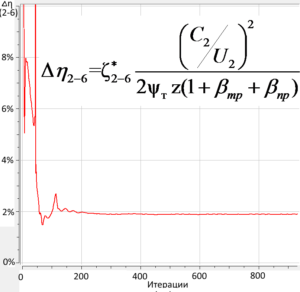

Сходимость решения контролировалось с помощью мониторинга среднеквадратичных отклонений «невязки» (RMS<103), изменения небалансов по основным уравнениям сохранения менее 0,5%, а также неизменностью точек мониторинга абсолютной скорости (рис. 3) и неизменностью потери КПД КСК в масштабе всего компрессора (рис. 4.).

Рис. 3. График сходимости в точках мониторинга

Рис. 4. График сходимости потери КПД в масштабе всего компрессора

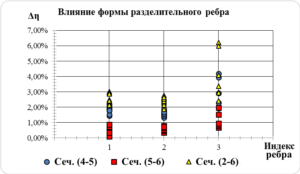

На рисунке 5 показано распределение доли потери КПД в компрессоре, вносимая только КСК и отдельно её элементами при неизменной форме КСК в зависимости от различной формы разделительного ребра.

Рис. 5 График распределения потерь КПД в КСК в масштабе компрессора при 3 формах разделительного ребра: №1, 2 – неполное ребро № 3 – полное ребро

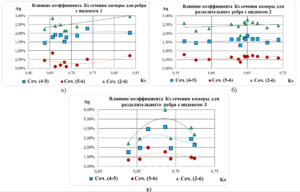

Рис. 6. Графики распределения вариантов выходных камер интегральной площади сечений I, через коэффцициент Кs на потери КПД компрессора в различных элементах расчетной области для 3 форм разделительных ребер.

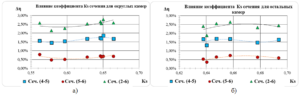

Рис. 7. Влияние интегральной площади сечения I, через коэффцициент Кs на потери КПД компрессора в различных элементах расчетной области для округлой и остальных форм сечения камеры, при типе ребра №2

Анализ результатов расчетов

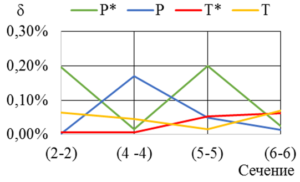

Все расчеты являются сошедшимися стационарными решениями, что определяется по падению уровня невязок по уравнениям, а также выходу на «полку» параметров в точках мониторинга скорости (рис.3), и неизменности значения потери КПД (рис.4). Максимальное значение безразмерной пристеночной координаты y+=110,17 соответствует выбранной модели турбулентности течения SST и не превышает 300. Для проверки влияния рабочего колеса на работу КСК были проведены дополнительные расчеты, показавшие несущественное в пределах вычислительных погрешностей расхождение в коэффициента потерь при расчете КСК в составе полной расчетной модели компрессора ζ*полн=0,297 и отдельной модели КСК ζ*кам=0,300. На рис. 8 изображена относительная погрешность интегральных параметров в зависимости от сечения КСК.

Рис. 8. Относительная погрешность интегральных параметров в зависимости от сечения камеры

В таблицу 2 сведены данные расчета показателей эффективности КСК.

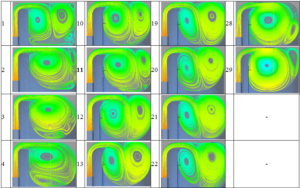

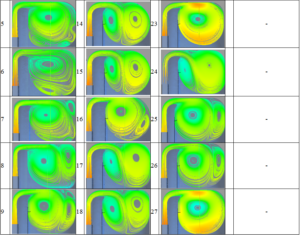

В таблице 3 показана структура потока в расчетном сечении при центральном угле θ=360˚. Характер течения говорит о том, что наличие парного вихря увеличивает энергоэффективность за счет снижения интенсивности одностороннего вихря, обладающего более высокой кинетической энергией у ограничивающих поверхностей.

По данным сравнительного анализа численных экспериментов получены следующие выводы:

- Форма БЛД

Новая удобообтекаемая форма БЛД с увеличенными радиусами поворота канала с радиального направления на осевое позволила уменьшить потерю КПД в среднем на 0,1%, доведя долю потерь КПД от этого участка до величины 0,22%. В таблице 2, индекс 1 соответствует первоначальной форме БЛД с неполным разделительным ребром. Форма БЛД указана на рисунке. 9.

- Влияние установки полного и неполного ребра

В данной работе рассмотрено два вида разделительных ребер: полного (инд №3) и неполного (инд. №1, №2). т.е. с зазором между началом выходного патрубка и выходом из КСК. Неполные разделительные ребра инд. №1 и №2 различаются между собой углом наклона относительно оси выходного патрубка.

В использованной литературе [1] указано, что установка полного ребра способствует снижению потерь за счет уменьшения зоны рекциркулирующего течения, но при этом повышаются потери за счет образования застойной зоны под разделительным ребром. Аналогичные выводы и для неполного ребра, при этом по данным экспериментальных исследований авторов влияние установки полного и неполного ребра на эффективность КСК на оптимальном режиме крайне мало, и наибольший эффект наблюдается при увеличении расхода (характеристика становится более пологой). Стоит отметить, что исследования авторов проводились в атмосферных условиях на воздухе для камер с низкими значениями угла α2=12-15°, в то время как для исследованной камеры α2=34,9° и расчет производился в условиях высокого давления на реальном газе. В результате численных исследований установлено, что для данной КСК наличие неполного ребра значительно улучшает характеристики течения. Это объясняется положительным эффектом от рециркуляционного течения в данных условиях работы.

- Влияние формы сечений кольцевой сборной камеры

Графики на рис. 6-7 показывают распределение потерь по результатам численных экспериментов в зависимости от коэффициента Кs, напрямую зависящего от интеграла сечения I. Камеры имеют различную форму сечений, поэтому графики разделены на 2 части на рис.7 а) — камера с округлой и круглой формой и б)-остальные камеры. Из графиков видно, что для округлой формы (камеры №13,14,15,16,17,18,19,21) существует наличие оптимума, соответствующеего минимальному уровню потерь в камере, причем он не совпадает с оптимальными потерями в патрубке. Результаты для остальных камер, в которых преобладает наличие одного большого радиуса, говорят, что необходимо дальнейшее смещение в сторону меньших значений Кs. Дополнительное влияние на конфигурацию потока оказывает козырек на диафрагме, задающий окружное направление потока, что позволяет разделится потоку на два вращающихся вихря, тем самым уменьшить его кинетическую энергию и снизить потери в отличие от отсутствия козырька, когда возникает преимущественно одиночный вихрь с большими потерями. Также на возникновение одиночного вихря влияет и форма сечений кольцевой сборной камеры.

- Влияние радиусов скруглений сечений кольцевой сборной камеры

Из таблицы 2 можно сделать вывод, что оптимальный вариант при имеющихся технологических ограничениях находится при следующих радиусах скруглений: R1=200 мм, R2=100-150 мм, R3=100. Однако, учитывая многофакторность влияния на эффективность камеры, невозможно более точно указать оптимальные радиусы скруглений, поэтому исследовались и приводятся округленные значения.

Исходя из выше сказанного получен оптимальный вариант (камера №11 в таблице 2) рис.9, обеспечивающий по результатам численных экспериментов в сравнении с остальными рассчитанными кольцевыми сборными камерами наименьший уровень потерь, который составляет Δη=1,89% с учетом потерь в БЛД. В таблице 1 указано сопоставление параметров эффективности варианта оптимальной камеры к базовому. Радиусы скруглений составляют R1=200 мм, R2=100 мм, R3=100 мм. Получившийся вид камеры с R1=200, вероятно обусловлен влиянием выходного патрубка, который из-за конструктивных ограничений смещен от оси выходной камеры (рис.10). Таким образом, поток поджат в сторону смещения оси, что способствует улучшению структуры потока в патрубке. Вероятно, что при совпадении осей наилучшей формой сечения будет являться камера круглого сечения, как описано во многих источниках, поскольку при исследованиях круглой формы уровень потерь в камере сопоставим с оптимальным вариантом, однако они имеют высокий уровень потерь в выходном патрубке, видимо, вследствие несоосности.

Конструктивным ограничением для выходных устройств газоперекачивающих центробежных компрессоров, размещаемых в барреле, является малая площадь проходного сечения по сравнению со значениями, получаемыми при проектировании на оптимальные параметры. Это вызывает повышенные скорости потока в целом в КСК. Можно сделать предварительный вывод по результатам проведения численного эксперимента для данного случая, что одиночный вихрь вследствие высоких значений скоростей у ограничивающих стенок в сечении заниженной от оптимального значения площади вызывает большие значение потерь на трение у стенок, чем парный вихрь, в целом имеющий меньшие скорости у внутренних стенок камеры. При этом можно предположить, что у выходной камеры с оптимальным сечением наименьшие потери будут при кругом сечении и одиночном вихре, однако это требует дополнительной проверки численным экспериментом.

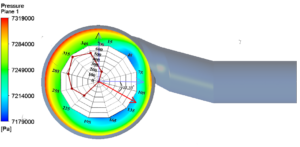

Определена величина радиальной нагрузки, действующей на ротор компрессора за счет окружной неравномерности статического давления, которая составляет m= 0,212 тонн. (Рис. 11).

Рис.9. Оптимальная (сплошная) и базовая (пунктирная) форма сечения КСК

Рис. 10. Смещение оси патрубка относительно оси КСК

Рис. 11. Направление вектора статической нагрузки

Таблица 1

Сопоставительная таблица параметров базового и оптимального вариантов

| Параметр | Исходный | Оптимальный | Отличие |

| Коэф. потерь по полным параметрам ζ* | 0,293 | 0,176 | 40% |

| Скорость потока в начальном сечении Cнач, м/c | 82,76 | 81,26 | 2% |

| КПД КСК, ηкск | 0,748 | 0,847 | -13% |

| Потеря КПД, Δη2-6 | 0,032 | 0,018 | 42% |

| Относительное значение перепада статического давления, | 0,0104 | 0,0082 | 21% |

| Статическая нагрузка, m, тонн | 0,256 | 0,212 | 17% |

Таблица 2

Данные по исследованию формы сечения кольцевой сборной камеры

| Интеграл сечения | отклонение интеграла | Коэф. сечения | Коэф. потерь | Потери КПД в элементах расчетной области | Радиусы скруглений сечения | индекс | ||||||||

| № | I, м2 | δ | Ks | ζ*2-6 | Δη2-6 | Δη2-4 | Δη4-5 | Δη5-6 | R1, мм | R2, мм | R3, мм | |||

| 1 | 0,1180 | 0,0% | 0,74 | 0,293 | 3,15% | 0,34% | 2,28% | 0,51% | 60 | 30 | 30 | 1 | ||

| 2 | 0,1101 | -6,7% | 0,69 | 0,200 | 2,15% | 0,29% | 1,77% | 0,10% | 200 | 67 | 30 | 1 | ||

| 3 | 0,1020 | -13,5% | 0,64 | 0,207 | 2,23% | 0,32% | 1,45% | 0,45% | 166 | 166 | 166 | 1 | ||

| 4 | 0,1090 | -7,6% | 0,67 | 0,230 | 2,49% | 0,41% | 1,89% | 0,18% | 130 | 130 | 130 | 1 | ||

| 5 | 0,1134 | -3,9% | 0,71 | 0,219 | 2,38% | 0,33% | 1,86% | 0,18% | 100 | 100 | 100 | 1 | ||

| 6 | 0,1070 | -9,3% | 0,66 | 0,225 | 2,42% | 0,40% | 1,92% | 0,10% | 200 | 100 | 100 | 1 | ||

| 7 | 0,1087 | -7,9% | 0,68 | 0,199 | 2,14% | 0,28% | 1,53% | 0,34% | 200 | 100 | 100 | 1 | ||

| 8 | 0,1320 | 11,8% | 0,84 | 0,272 | 2,95% | 0,20% | 2,03% | 0,72% | 200 | 100 | 100 | 1 | ||

| 9 | 0,1069 | -9,4% | 0,66 | 0,264 | 2,86% | 0,21% | 1,79% | 0,86% | 150 | 150 | 100 | 1 | ||

| 10 | 0,1069 | -9,4% | 0,68 | 0,215 | 2,32% | 0,21% | 1,48% | 0,63% | 150 | 150 | 100 | 2 | ||

| 11 | 0,1058 | -10,3% | 0,64 | 0,174 | 1,87% | 0,21% | 1,31% | 0,35% | 200 | 100 | 100 | 2 | ||

| 12 | 0,1145 | -3,0% | 0,69 | 0,226 | 2,45% | 0,22% | 1,63% | 0,60% | 150 | 150 | 100 | 2 | ||

| 13 | 0,1077 | -8,7% | 0,65 | 0,255 | 2,77% | 0,23% | 1,86% | 0,68% | 190 | 190 | 100 | 2 | ||

| 14 | 0,0990 | -16,1% | 0,60 | 0,210 | 2,27% | 0,22% | 1,54% | 0,51% | 190 | 166 | 166 | 2 | ||

| 15 | 0,0957 | -18,9% | 0,58 | 0,198 | 2,14% | 0,22% | 1,45% | 0,47% | 190 | 166 | 166 | 2 | ||

| 16 | 0,0925 | -21,6% | 0,56 | 0,236 | 2,57% | 0,23% | 1,56% | 0,79% | 190 | 166 | 166 | 2 | ||

| 17 | 0,1041 | -11,8% | 0,63 | 0,233 | 2,52% | 0,22% | 1,67% | 0,64% | 220 | 80 | 100 | 2 | ||

| 18 | 0,1041 | -11,8% | 0,66 | 0,238 | 2,58% | 0,22% | 1,68% | 0,68% | 200 | 150 | 100 | 2 | ||

| 19 | 0,1072 | -9,2% | 0,65 | 0,244 | 2,65% | 0,22% | 1,72% | 0,70% | 220 | 80 | 100 | 2 | ||

| 20 | 0,1058 | -10,3% | 0,64 | 0,222 | 2,40% | 0,21% | 1,67% | 0,53% | 100 | 200 | 100 | 2 | ||

| 21 | 0,1074 | -9,0% | 0,65 | 0,235 | 2,55% | 0,22% | 1,69% | 0,65% | 180 | 100 | 100 | 2 | ||

| 22 | 0,1090 | -7,6% | 0,66 | 0,243 | 2,63% | 0,22% | 1,68% | 0,73% | 200 | 50 | 50 | 2 | ||

| 23 | 0,1041 | -11,8% | 0,66 | 0,546 | 6,21% | 0,29% | 3,95% | 1,97% | 200 | 150 | 65 | 3 | ||

| 24 | 0,1058 | -10,3% | 0,64 | 0,223 | 2,42% | 0,21% | 1,52% | 0,68% | 200 | 100 | 100 | 3 | ||

| 25 | 0,1145 | -3,0% | 0,69 | 0,269 | 2,96% | 0,24% | 1,92% | 0,80% | 150 | 150 | 100 | 3 | ||

| 26 | 0,1069 | -9,4% | 0,65 | 0,272 | 2,95% | 0,24% | 1,94% | 0,77% | 150 | 150 | 100 | 3 | ||

| 27 | 0,1069 | -9,4% | 0,69 | 0,492 | 5,98% | 0,28% | 4,18% | 1,52% | 150 | 150 | 100 | 3 | ||

| 28 | 0,1180 | 0,0% | 0,72 | 0,306 | 3,36% | 0,22% | 2,29% | 0,84% | 80 | 150 | 100 | 3 | ||

| 29 | 0,1156 | -2,1% | 0,72 | 0,368 | 4,09% | 0,23% | 2,91% | 0,94% | 100 | 200 | 80 | 3 | ||

Таблица 3

Структура потока в расчетном сечении θ=360° для вариантов формы сечения

Выводы

В результате численной оптимизации геометрической формы выходной кольцевой сборной камеры повышена эффективность всей проточной части компрессора оценочно на 1,28% по значению политропного КПД по полным параметрам. Оптимальными для данных условий работы явились следующие основные особенности исполнения КСК. Первое: наличие козырька при выходе из диффузора, который обеспечивает двойной вихрь в поперечном сечении, который снижает потери на трение у стенок камеры в отличие от одиночного вихря с высокими скоростями на периферии при уменьшенной площади проходного сечения из-за ограничений диаметра барреля. Второе: наличие неполного разделительного ребра, зазор в которой обеспечивает рециркуляцию потока в окружном направлении, что уменьшает вихревую зону за ребром и обеспечивает более плавный переход потока из кольцевой части в выходной патрубок при их несоосности. Третье: форма поперечного сечения с большими радиусами закругления, в том числе обусловленными технологическими ограничениями, отличная от круга, что обеспечивает уменьшенные значения скоростей вихревых потоков у стенок и некоторое увеличение проходного сечения. Подобного рода оптимизация контрольных параметров может использоваться для верифицированных многоступенчатых центробежных компрессоров [5].

СПИСОК ЛИТЕРАТУРЫ

- Мифтахов А.А. Исследование, расчет и проектирование выходных устройств центробежных компрессоров. Казань, КХТИ им. С.М. Кирова,1980, 78 с.

2 Hans W. Untersuchungen der Reibungswirkung bei der Gestaltung der Spiralgehause radialer Kreiselver-dichter. Maschinenbautechnik, №8, 1959.

- Krisam F. Neue Erkenthisse im Kreiselpumpenbau. VDI, № 11/12, 1953.

- A.M. Danilishin, Y.V. Kozhukhov, V.V. Neverov, K.G. Malev, Y.R. Mironov. The Task Of Validation Of Gas-Dynamic Of Characteristics Of A Multistage Centrifugal Compressor, For A Natural Gas Booster Compressor Station. AIP Conference Proceedings 1876(1):020046 • August 2017

- R. A. Van Den Braembussche, B. M. Hande. Experimental and Theoretical Study of the Swirling Flow in Centrifugal Compressor Volutes ASME Paper 89-GT-183.

- Van den Braembussche, R.A. (2006) Flow and Loss Mechanisms in Volutes of Centrifugal Pumps. In Design and Analysis of High Speed Pumps (pp. 12-1 – 12-26). Educational Notes RTO-EN-AVT-143, Paper 12. Neuilly-sur-Seine, France: RTO.

- D. Hagelstein, K. Hillewaert, R. A. Van den Braembussche, A. Engeda, R. Keiper and M. Rautenberg. Experimental and Numerical Investigation of the Flow in a Centrifugal Compressor Volute. J. Turbomach 122(1), 22-31