Исследование всасывающей камеры центробежного компрессора методами вычислительной газодинамики с проверкой модели на сеточную независимость

Ю.В. Кожухов, Л.В. Гилева

Актуальность. Неотъемлемым элементом центробежного компрессора является входное устройство. Несмотря на то, что входному устройству уделяется не так много внимания, как прочим элементам проточной части, оно является очень важной частью компрессора, так как обеспечивает равномерный и с малыми потерями подвод потока газа к рабочему колесу. Неудачный выбор параметров входного устройства может стать причиной снижения КПД центробежного компрессора на 3…5% и значительно сузить диапазон его устойчивой работы, что является существенным отрицательным фактором, особенно для компрессоров большой мощности [1].

Объектом исследования для CFD-моделирования является компьютерная модель радиальной всасывающей камеры центробежного компрессора, полностью идентичная камере, испытанной на Невском заводе, называемая в дальнейшем КВР3 [3].

Цели и задачи работы. Целью данного исследования является определение минимального количества элементов расчетной сетки, обеспечивающее приемлемую точность решения, т.е. исследование на сеточную независимость.

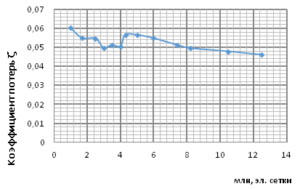

Задачами работы являются построение расчетных сеток модели радиальной всасывающей камеры центробежного компрессора с различным количеством элементов, с помощью численного эксперимента расчет значения коэффициента потерь для каждой расчетной сетки, построение зависимости значения коэффициента потерь от количества элементов сетки.

Результаты. В статье приведены результаты расчетного исследования модели всасывающей камеры центробежного компрессора КВР3, т.к. в ходе предыдущего численного эксперимента [4] по значению коэффициента потерь лучшей оказалась именно эта камера. Была исследована сеточная независимость решения с целью определения минимального количества элементов, обеспечивающего приемлемую точность решения. Также было проведено исследование влияния ступени на значение коэффициента потерь всасывающей камеры центробежного компрессора. Численные исследования проведены с использованием программного комплекса ANSYS CFX 14,5.

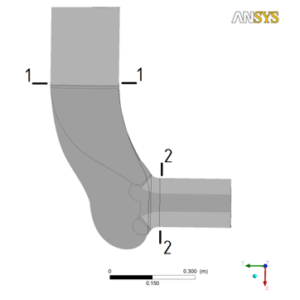

На рис.1, а представлено размещение сечений 1–1 и 2–2, соответствующих входному и выходному сечению всасывающей камеры.

Рис. 1. Размещение сечений 1–1 и 2–2

Коэффициент потерь для камеры определяется по формуле:

где — средние значения полного давления на входе и выходе из всасывающей камеры, — среднее значение плотности на выходе из всасывающей камеры, — среднее значение скорости на выходе из всасывающей камеры. Значение начального давления принималось равным = 98100 Па.

По результатам натурных экспериментальных исследований на Невском заводе коэффициент потерь камеры на расчётном режиме равен .

Для построения сеток была использована программа ICEM CFD. С её помощью были построены 13 вариантов расчетных сеток. Расчетная сетка – неструктурированная, ячейки сетки в ядре потока представляли собой тетраэдры. Вблизи входных и выходных кромок направляющих ребер производилось сгущение элементов [2]. Вблизи твердых стенок для описания пограничного слоя было создано 11 слоев призматических элементов. Варианты сеток отличались друг от друга числом элементов в сетке (таблица 1). По данным, представленным в таблице 1, была построена зависимость коэффициента потерь всасывающей радиальной камеры от густоты расчетной сетки (рис. 2)

Таблица 1. Сводная таблица результатов численного эксперимента

| Кол-во элементов сетки (млн) | ζ | |||

| 1 | 97870 | 1,113 | 101,3 | 0,0595 |

| 1,7 | 97900 | 1,113 | 101,6 | 0,054 |

| 2,5 | 97900 | 1,113 | 101,7 | 0,0539 |

| 3 | 97930 | 1,113 | 101,5 | 0,0488 |

| 3,5 | 97920 | 1,113 | 101,6 | 0,0505 |

| 4 | 97930 | 1,112 | 100,2 | 0,0503 |

| 4,3 | 97890 | 1,113 | 101,5 | 0,0558 |

| 5 | 97890 | 1,113 | 101,6 | 0,0557 |

| 6 | 97900 | 1,113 | 101,6 | 0,054 |

| 7,4 | 97920 | 1,114 | 101,6 | 0,0504 |

| 8,2 | 97930 | 1,113 | 101,6 | 0,0487 |

| 10,5 | 97940 | 1,113 | 101,6 | 0,047 |

| 12,5 | 97950 | 1,114 | 101,6 | 0,045 |

Как видно из таблицы 1 и рис. 2, при увеличении количества элементов свыше 8 млн. эл. изменение коэффициента потерь всасывающей камеры происходит с меньшей интенсивностью. С улучшением качества сеток, как и следовало ожидать, значения результирующих невязок падают, что свидетельствует о лучшей сходимости расчета. Расчет на очень грубых сетках дает сходимость невязок только порядка 10-4, что является недостаточным. Окончательно для расчета характеристик всасывающей камеры была принята расчетная сетка с параметрами, соответствующими варианту с 8,2 млн. эл.

Еще одной актуальной задачей исследования параметров расчетной модели является исследование влияние ступени на потери во входной радиальной камере.

В ходе численного эксперимента была построена модельная ступень центробежного компрессора, идентичная используемой при испытании всасывающих камер на Невском заводе. При расчете коэффициента потерь в данном случае, заметно влияние ступени на работу всасывающей камеры, т.к. коэффициент потерь увеличился. Результаты сведены в таблицу 2.

Рис. 2. Зависимость коэффициента потерь от количества элементов сетки

Таблица 2. Сравнение результатов численного эксперимента для камеры вместе со ступенью и для камеры без ступени

| Камера вместе со ступенью | Камера без ступени | |

| 97840 | 97930 | |

| 1,09 | 1,113 | |

| 107,4 | 101,6 | |

| ζ | 0,0589 | 0,0487 |

Выводы. Из проведенных численных исследований можно сделать вывод, что характеристики рассматриваемой всасывающей камеры имеют большую зависимость решения от количества элементов расчетной сетки. Также для получения точных расчетов для всасывающей камеры необходимо строить сетки с количеством элементов свыше 8 млн., для чего необходимы большие ресурсы вычислительной техники. А также, что при исследовании всасывающих камер центробежных компрессоров необходимо проводить расчеты для всей ступени одновременно.

ЛИТЕРАТУРА:

- Н.А. Карнаухова, Ю.Б. Галёркин, Ю.В. Кожухов. Исследование пространственного течения в радиальном входном устройтве центробежного компрессора с использованием пакета программ ANSYS CFX, XL Неделя науки СПбГПУ: материалы международной научно-практической конференции, СПб, Издательство Политехнического университета, 2011.

- “Issues Surrounding Multiple Frames of Reference Models for Turbo Compressor Applications”, Z.Liu, D.L.Hill, International Compressor Engineering Conference, 2000.

- В.К. Юн. Анализ и оценка методов проектирования проточных частей центробежных компрессорных машин //Труды XV международной научно-технической конференции по компрессорной техники. Том I. Казань, 2011г. с. 362-370.

4.Y.V. Kozhukhov, V.K. Yun, L.V. Reshetnikova, M.V. Prokopovich. Numerical Investigation of Different Radial Inlet Forms for Centrifugal Compressors and Influence of the Deflectors Number by Means of Computational Fluid Dynamics Methods with Computational Modal Validation. 9-th International conference on compressors and their systems, Programme and Book of Abstracts, City University London, London, UK, 2015, p. 81. http://dx.doi.org/10.1088/1757-899X/90/1/012047 — online publication (Scopus).