Результаты моделирования пространственного течения в выходной улитки центро-бежного нагнетателя газоперекачивающего агрегата мощностью 32 МВт с применением программного пакета ANSYS CFX.

Актуальной проблемой кафедры Компрессорной, вакуумной и холодильной техники СПбГПУ является моделирование течения во входных и выходных элементах турбомашин, отвечающие критериям:

- точности и качества построения сетки конечных элементов;

- гибкости настройки и скорости решателя;

- максимального совпадения полученных характеристик с экспериментальными [3].

Сложный характер течения в центробежных ступенях исключает его описание алгебраическими уравнениями. Поэтому невозможно осуществить оптимальное проектирование строгими математическими методами [2].

Целью данной работы было проведение исследования проточной части выходной улитки центробежного нагнетателя как составной части нагнетателя для определения качества построенной сетки с применением пакета ANSYS CFX.

Объектом исследования является выходная улитка центробежного нагнетателя газоперекачивающего агрегата, спроектированная ЗАО “Невский завод”. Улитка – спиральный канал, расположенный на выходе компрессора с безлопаточным диффузором [1]. Полное давление на входе 99997 Па, полная температура на входе 2930 К, расход на выходе 7 кг3/сек.

Расчётная неструктурированная сетка конечных элементов из 4900000 ячеек была построена в сеточном генераторе ICEM CFD 14,5, с 9 сгущающимися к поверхности призматическими слоями, модель турбулентности – Shear Stress Transport, моделирование проводилось для идеального газа.

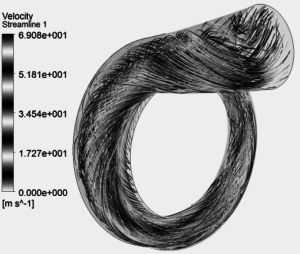

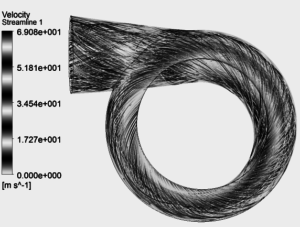

Время расчёта составило 5 часов при заданных 2000 итерациях, для получения сошедшегося решения потребовалось около 200 итераций. Результатом моделирования течения стало получение линий тока, представленных на рисунках 1, 2.

Рисунок 1. Линии тока газа в выходной улитке.

Рисунок 2. Линии тока газа в выходной улитке.

Также был рассчитан коэффициент потерь камеры по полным параметрам:

При анализе качества решения построенной сетки помимо условия сходимости учитывалось значение Y+ max, равное 116, что свидетельствует о правильном построении сетки.

Дальнейший этап будет связан с моделированием течения в рабочем колесе, диффузоре и выходной улитке и сравнение полученных характеристик с экспериментом, чтобы убедиться в возможности использования численных расчётов для данного типа турбомашины.