Численное моделирование газодинамических характеристик осерадиальных полуоткрытых рабочих колес двухзвенных ступеней центробежных компрессоров

А.А. Аксенов, А.М. Данилишин, Ю.В. Кожухов, А.М. Симонов (ФГАОУ ВО «Санкт-Петербургский политехнический университет Петра Великого»)

В ходе работы сделаны рекомендации по проведению численного расчёта для двухзвенных ступеней с осерадиальным рабочим колесом центробежных компрессоров. Моделируются газодинамические характеристики 6 расчетных моделей проточных частей двухзвенных ступеней. По имеющимся экспериментальным данным моделей произведена валидация характеристик. Сделаны рекомендации в постановке задачи, которые могут успешно применяться для расчета газодинамических характеристик и улучшения проточной части центробежных компрессорных двухзвенных ступеней с осерадиальным рабочим колесом.

Ключевые слова: центробежный компрессор, концевая ступень, численный моделирование.

NUMERICAL SIMULATION OF GAS-DYNAMIC CHARACTERISTICS SEMI-OPEN IMPELLERS OF TWO-ELEMENT CENTRIFUGAL COMPRESSORS

A.A. Aksenov, Y.V. Kozhukhov, A.M. Danilishin, A.M. Simonov (Peter the Great St.Petersburg Polytechnic University)

In the course of work made recommendations for the numerical calculation for two-tier steps impeller of centrifugal compressors. Simulated the gas dynamic characteristics of the 6 computational models of flow parts of two-steps. According to the available experimental data models performed validation characteristics. The recommendations in the statement of the problem, which can be successfully used for the calculation of gas dynamic characteristics and improving flow part of the centrifugal compressor of a two-level steps with impeller.

Key words: centrifugal compressor, end stage, numerical calculation.

η – КПД

ψ – коэффициент напора

β – угол выхода лопатки

U – окружная скорость

M — число Маха

D — диаметр рабочего колеса

z – число лопаток

b – ширина безлопаточного диффузора

Ф – коэффициент условного расхода

Индексы

1,2,3,4 – контрольные сечения

* – заторможенные параметры.

Сокращения

БЛД – безлопаточный диффузор;

ГТС – газотранспортная система

ЦК– центробежный компрессор;

РК – рабочее колесо;

ОРК – осерадиальное рабочее колесо;

КПД – Коэффициент полезного действия;

Введение

При проектировании новых или модернизации промышленных и транспортных центробежных компрессоров решаются задачи обеспечения основных параметров: производительности, напорности, широкой зоны работы, а также требования, предъявляемые к энергоэффективности установки, при этом учитываются, устанавливаемые потребителями конструктивные ограничения на размеры корпуса, расположения патрубков, тип привода и др. Подобные ограничения влияют на выбор конструктивных и газодинамических параметров проточной части, что вызывают отклонение параметров от их оптимальных значений. Для решения данной задачи в процессе проектирования проточной части проводится вариантный расчетно-теоретический анализ.

Определенно процесс совершенствования проточной части для достижения заданной эффективности занимает значительные временные и финансовые ресурсы. Повышение энергоэффективности достигается за счет газодинамического усовершенствования проточной части, выбора оптимальных соотношений газодинамических параметров, качественном профилировании лопаточных аппаратов, применения современных рабочих колес с пространственной формой лопаток (осерадиальные колеса, далее ОРК), обеспечивающих напорность и расходность больше при относительно высокой эффективности. Ранее наибольшее значение в данном процессе имела экспериментальная доводка проточной части, но с накоплением базы экспериментальных данных, развитием численных методов, методик проектирования стало возможным уменьшить долю эксперимента, а иногда и вовсе отказаться от него.

Численное моделирование, на текущее время, играет главную роль при проектировании новых проектов, для которых важно получить наивысшие показатели экономичности. Особую роль является оценка погрешности численного моделирования, поскольку заложенные в методы вычислительной газодинамики полуэмпирические модели турбулентности основаны на относительно простых (классических) течениях и позволяют получать некоторую среднюю «картину» для всего множества течений. Таким образом, необходимо знать при каких условиях и параметров ступени центробежного компрессора наблюдается наименьшая погрешность, а при каких наибольшая для своевременного учета. Поэтому особая роль уделяется вопросам валидации [4,5] численных газодинамических характеристик элементов ступени с экспериментальными данными.

Суперкомпьютерная техника, методы вычислительной газодинамики и методы математического программирования позволяют решать задачи многокритериальной и многопараметрической оптимизации для повышения энергоэффективности проточной части центробежных компрессоров. Примерами таких работ является [1,6,7]. Для решения таких задач необходимо использовать параметризованные модели, геометрическим параметрам которой присваивают переменные имена и настраивают соотношения между ними, что по-своему является достаточно трудной задачей из-за наличия множества взаимосвязанных факторов, поэтому модель часто приходится упрощать.

Цель работы: первое провести моделирование характеристик модельных двухзвенных ступеней центробежных компрессоров с осерадиальными рабочими колесами на основе методов вычислительной газодинамики и произвести сравнение с результатами экспериментальных исследований для определения количественных и качественных показателей погрешности. Второе: разработка твердотельной трехмерной параметрической модели проточной части осерадиального рабочего колеса в составе двухзвенной ступени центробежного компрессора и оценка эффективности решения параметрической задачи методами вычислительной газодинамики на суперкомпьютерах. Конечным результатом работы является разработка верификационной базы с соответствующими показателями эффективности и отклонениями расчета от экспериментальных данных.

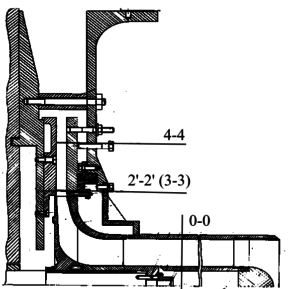

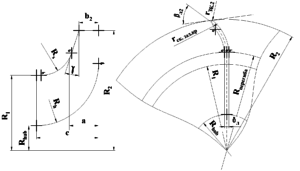

Объектом исследования являются модельные двухзвенные ступени центробежных компрессоров с осерадиальным колесом (см. рис. 1). Конструкция типичной двухзвенной ступени центробежного компрессора состоит из следующих элементов: входная всасывающая камера, рабочее колесо, лопаточный или безлопаточный диффузор. По своему принципу работы ступени относятся к концевому типу. Ступени выполнены с междисковыми зазором у основного диска и лабиринтным уплотнением между корпусом и вращающимся ротором. Лабиринтное уплотнение связанно с атмосферой и работает как разгрузочный поршень – думмис. Такого типа ОРК первоначально проектировались для компрессоров общего назначения, агрегатов турбнаддува ДВС, холодильных турбокомпрессоров и т.д.. Особенностью данного ОРК является то, что используются лопатки конечной толщины, состоящие из радиальной части, выполненной по радиусу и вращающегося направляющего аппарата (Далее — ВНА). Изменение высоты лопатки на выходе достигалось за счет осевого сдвига линии покрышки стенда. Входной направляющий аппарат для унификации испытаний оставался неизменным. Рабочие колеса серии РК-6, 5 относятся к полуоткрытому типу с зазором между корпусом и торцами пространственных лопаток. Объекты и экспериментальные данные серии РК-6,5 получены научной группой проф. А.М. Симонова на кафедре «Компрессорная, Вакуумная и холодильная техника», имеются характеристики натурных испытаний на открытом контуре [2]. В таблицу 1 сведены основные параметры объектов исследования.

Рис. 1. Схема экспериментальной модельной ступени

Таблица 1. Объекты исследования для разработки верификационной базы

| № | РК | индекс | D2, мм | z, шт | b2/D2 | Фр | Ψт | βл2, град |

| 1 | РК-6

(ЭЦК-5) |

РК-61 | 0,442 | 24 | 0,049 | 0,064 | 0,74 | 59,5˚ |

| 2 | РК-62 | 0,045 | ||||||

| 3 | РК-63 | 0,04 | ||||||

| 4 | РК-5

(ЭЦК-5) |

РК-51 | 0,442 | 24 | 0,041 | 0,064 | 0,9 | 90˚ |

| 5 | РК-52 | 0,038 | ||||||

| 6 | РК-53 | 0,034 |

Валидация газодинамических характеристик двухзвенных ступеней серий РК-6,5.

На рисунке 2 изображена расчетная модель двухзвенной ступени РК-61. Для моделирования использовался расчетный комплекс Ansys CFX 18.0. Vtnjl Выбран метод решения с моделью турбулентности — RANS SST. Модель среды – совершенный газ, подчиняющийся уравнению Менделеева-Клапейрона. Все испытания проводились при числе Маха Mu=0.78. На входе задавалось полное давление равное атмосферному и полная температура. На выходе массовый расход. Расчетная сетка составила порядка 6 миллионов элементов с y+<2. Расчет продолжался до сходимости решения по небалансам и среднеквадратичным невязкам, около 200 итераций.

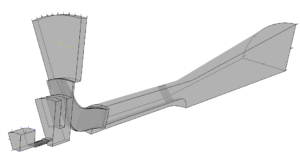

На рисунке 3 изображены построенные и рассчитанные модели рабочих колес серии РК-6,5, всего 6 рабочих колес. Рабочие колеса характеризуются различным коэффициентом теоретического напора Ψт и соотношений b2/D2. Такие геометрически подобные рабочие колеса очень удобны для анализа влияния конкретных газодинамических параметров на погрешность вычислений.

Рис. 2. Расчетная модель ступени РК-61

Рис. 3. Расчетные модели рабочих колес серии РК-6 и РК-5 (модели наложены друг на друга, отмечается изменение проточной части у выходной кромки)

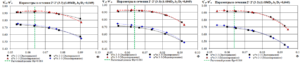

Ниже на рисунках 4- 7 представлены газодинамические характеристики в сравнении с данными экспериментальных исследований.

Рис.4. Графики зависимости η*пол (2-2), ψ*p от условного коэффициента расхода Ф для моделей РК61, РК62, РК63 в сечении 2-2

Рис.5. Графики зависимости η*пол (4-4), ψ*p от условного коэффициента расхода Ф для моделей РК61, РК62, РК63 в сечении 4-4

Рис.6. Графики зависимости η*пол (2-2), ψ*p от условного коэффициента расхода Ф для моделей РК51, РК52, РК53 в сечении 2-2

Рис.7. Графики зависимости η*пол (4-4), ψ*p от условного коэффициента расхода Ф для моделей РК51, РК52, РК53 в сечении 4-4

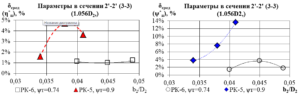

Рис.8. Графики средней относительной погрешности по η*п (3-3) (слева) и ψ*п (справа) от b2/D2 для серий РК5, РК6 в сечении 3-3

Анализ погрешностей производится для рабочего колеса без учета точки максимального расхода, где наблюдается наибольшее расхождение с экспериментальными данными (в частности для РК-5).

Для моделей РК-6 относительная погрешность для политропного КПД и коэффициента политропного напора по полным параметрам на расчетном режиме не превышает 1,5% в сечении на выходе из рабочего колеса 2’-2’ (3-3) и на выходе из БЛД (4-4), что сопоставимо с погрешностью натурного эксперимента. Средняя относительная погрешность по всей характеристике не превышает 2% для политропного КПД и 4% для коэффициента политропного напора по полным параметрам.

С увеличением коэффициента теоретического напора в РК-5 заметно увеличилась погрешность вычислений на расчетном режиме η*п не превышает 5% в сечении (3-3) и (4-4). Средняя относительная погрешность по всей характеристике не превышает 6% для политропного КПД и 14% для коэффициента политропного напора по полным параметрам.

На рисунках 8 видно, что при уменьшении соотношения b2/D2 значительного изменения различия в численных и экспериментальных газодинамических характеристиках η*п для серий РК-6 не наблюдается. Однако, увеличение погрешности увеличивается с ростом коэффициента теоретического напора Ψт и в среднем для РК-5 выше более чем в три раза, чем для РК-6, причем максимальная погрешность наблюдается для больших значений b2/D2. При b2/D2=0,034 у РК-5 погрешность становиться сопоставимой с РК-6.

Параметризация проточной части двухвенной ступени .

Для параметризации и построения твердотельной геометрической модели использовался Ansys DesignModeler — встроенный САПР, интегрированный в рабочую систему workbench.

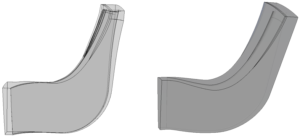

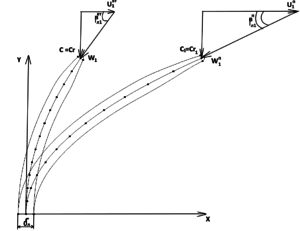

В результате построена модель (Рис. 9,10), позволяющая строить в широких пределах модели проточных частей ОРК. Средняя линия ВНА строится по квадратичному или кубическому закону, обеспечивая заданный угол входа потока на среднем радиусе. Модель позволяет строить как полуоткрытые, так и закрытые ОРК.

Рис. 9. Схема меридионального и радиального сечения ОРК.

Рис. 10 Сечения ВНА на втулке и периферии с указанием треугольников скоростей.

Всего использовано 16 параметров, определяющих геометрическую модель проточной части ОРК. Задаваясь этими параметрами в табличной форме, производится построение модели.

| 1. R2 — Диаметр ОРК

2. R0=R1 — Радиус начала лопаток 3. Rhub — Радиус втулки 4. Rh -Радиус закругления основного диска 5. Rs — Радиус закругления покрывного диска 6. γ -Угол наклона покрывного диска 7. b2 — Высота лопаток на выходе 8. βл1 — Угол входа лопаток

|

9. βл2 — Угол выхода лопаток

10. δл — Толщина лопатки 11. а – Начало точки перегиба 12. с – Осевая протяженность лопатки 13. Z2 — Число лопаток ОРК 14. rпк – Радиус скругления передней кромки 15. rзк – Радиус скругления передней кромки 16. rск.зк. – Радиус закругления задней кромки |

Преимуществами модели является:

- Интеграция с генератором расчетной сетки, и решателем Ansys CFX.

- Возможность проведения автоматической многопараметрической и многокритериальной оптимизации

- Возможность подключения диффузора, междисковых зазоров, лабиринтных уплотнений и входного патрубка.

Недостатками модели является:

- Отсутствие возможности моделирования навала лопаток.

- Построение радиальной части лопатки только по радиусу.

- Использование лопаток конечной толщины

Заключение

Получены результаты сравнения газодинамических характеристик с экспериментальными данными 6 расчетных моделей двухзвенных ступеней. Для всех ступеней характерна минимальная погрешность в зоне оптимального режима. Отмечается влияние коэффициента теоретического напора рабочего колеса на погрешность. Появляется расхождение погрешности расчета между однотипными рабочими колесами, сокращающееся с уменьшением соотношения b2/D2 .

Такое расхождение погрешностей расчета для геометрически подобных рабочих колес (одинаковый ВНА, D2, Dвт, D1, форма втулочной линии) различной напорности объясняется несовершенством применяемых полуэмпирических моделей турбулентности. Для получения хорошего совпадения численных и экспериментальных характеристик необходимо проводить калибровку эмпирических коэффициентов у конкретной модели. Перед калибровкой необходимо изучение непосредственного влияния на погрешность вычислений геометрических и связанных с ними газодинамических параметров. В следующей работе продолжается аналогичные исследования для серий РК-4 и РК-2 имеющие совпадающий с РК-6 коэффициент теоретического расхода и входной направляющий аппарат, но имеющие различные D1, D2. В целом для двухзвенной ступени РК-6 получено качественное и количественное совпадение с экспериментальными данными. Данные могут использоваться для расширения существующей верификационной базы. Такая база данных может быть использована для проектирования новых ступеней центробежных компрессоров на основе численного моделирования характеристик центробежных компрессоров.

Разработана модель параметрического проектирования геометрических параметров рабочего колеса для интегрирования в алгоритм многокритериальной и многопараметрической оптимизации, разработанный ранее [1]. Такая модель позволит автоматизировано проводить вариантные CFD-расчеты различных типов двухзвенных ступеней с осерадиальными колесами для достижения требований технического задания.

- Kozhukhov Y.V., Danilishin A.M., YunV.K. Multi-objective optimization for impeller shroud contour, width of vane diffuser and number of blades of the centrifugal compressor stage based on the CFD calculation. IOP Conference Series Materials Science and Engineering 08/2015;Volume 90(1):012046. DOI:10.1088/1757-899X/90/1/012046

- А.М. Симонов. Исследование эффективности и оптимальное проектирование высоконапорных центробежных компрессорных ступеней. С. 164 – 188. / Труды научной школы компрессоростроения СПбГПУ. Под ред. проф. Ю.Б. Галеркина. – Изд. СПбГПУ, СПб., 2010 — 670 с.

- http://top50.supercomputers.ru [Электронный ресурс]

- M. Elfert, a. Weber, d. Wittrock, a. Peters, c. Voss, e. Nicke. Experimental and numerical verification of an optimization of a fast rotating high performance radial compressor impeller. Journal of turbomachinery. Doi:10.1115/1.4036357

- C. Xu and R. S. Amano. Meridional Considerations of the Centrifugal Compressor Development Hindawi Publishing Corporation International Journal of Rotating Machinery Volume 2012, Article ID 518381, 11 pages doi:10.1155/2012/518381

- Tie Wang, Cheng Peng, Jing Wu. Back swept angle performance analysis of centrifugal compressor MECHANIKA. 2014 Volume 20(4): 402-406

- Soo-Yong Cho, Kook-Young Ahn, Young-Duk Lee, and Young-Cheol Kim Optimal Design of a Centrifugal Compressor Impeller Using Evolutionary Algorithms Hindawi Publishing Corporation Mathematical Problems in Engineering Volume 2012, Article ID 752931, 22 pages doi:10.1155/2012/752931