Сравнительный анализ газодинамических параметров осерадиального рабочего колеса совместно с безлопаточным диффузором центробежного компрессора в программных модулях

А.А. Аксенов, Ю.В. Кожухов

Актуальность. Развитие вычислительной техники привело к тому, что сегодня грамотный специалист в любой области знаний должен хорошо ориентироваться в мире компьютеров и владеть необходимыми программными средствами. Современный инженер широко используют для компьютерного моделирования такие продукты как AutoCAD, DUCT, Pro/Engineer и SolidsWorks, но реже используются пакеты для инженерного анализа (ABAQUS, ANSYS, COSMOS, I-DEAS, NASTRAN, FlowVision, и другие). Использование таких программ помогает снизить стоимость изделий и повысить качества продукции. Одним из самых распространенных таких комплексов сегодня является программа ANSYS, использующая метод конечных элементов. Но прогресс не стоит на месте и для расчета и анализа течений в элементах лопаточных машин была создана программа Numeca FINE/Turbo, которая в данной специализированной отрасли не уступит даже ANSYS. ANSYS ориентирован на различные объекты, не только на течения газов в лопаточных машинах, но и как например на расчеты прочности деталей сложных геометрических форм и разнообразных механизмов. Дальнейший анализ сравнит программы расчёта газодинамики ANSYS CFX и Numeca FINE/Turbo на примере рабочего колеса центробежного компрессора.

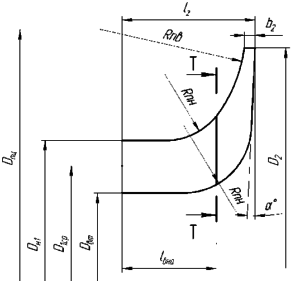

Цели и задачи работы. Целью данного расчета является проверка газодинамических параметров спроектированного осерадиального рабочего колеса и безлопаточного диффузора. Профилирование меридионального контура проведено методом моделирования параметров рабочего колеса модельной ступени [1, 3], разработанного на условия, близкие к заданным, подобного по коэффициентам напора и расхода, имеющего оптимальные по своим расчётным режимам работы геометрические соотношения. Схема построения и основные размеры меридионального контура представлены на рисунке (рис.1):

Меридиональный контур рабочего колеса

Профилирование лопаток рабочего колеса проведено по результатам расчёта ряда вариантов обтеканий лопаточных решёток на средней осесимметричной поверхности тока невязким потоком.

В процессе расчётов варьировался характер распределения аэродинамической нагрузки, контролировались величины местной диффузорности на поверхностях лопаток, оценивались характеристики формы распределения скоростей, обеспечивались их значения в пределах оптимальных величин. В качестве оптимальных показателей распределения скоростей приняты обобщённые рекомендации, разработанные на кафедре КВиХТ для ряда высоконапорных ступеней [2].

Результаты. Построение структурированной (блочной) гексаэдрической сетки проводилось в програмном модуле Numeca AutoGrid —Программа предназначена для задач автоматической генерации расчетных сеток различных типов, от структурированной многоблочной до неструктурированной гекса- или тетраэдрической или гибридной.

В данном задании строится структурированная гексаэдрическая сетка.

Получившаяся сетка (см. рис. 2) имеет:

408578 — элементов сетки для 1 из 16 секций (лопаток)

При построении блочной гексаэдрической сетки для криволинейных объектов возникают области, в которых элементы сетки имеют острые углы. Известно, ячейки сетки с острыми углами, являются не желательными, для CFD анализа. Рекомендуемые значения углов ячеек сетки для корректного расчета рекомендуется удерживать в диапазоне: 30°<α<90°, что и было выполнено в данной задаче [4]. Наименьший угол 39.15° (см. рис. 2).

Сетка построена таким образом, чтобы в пристеночных областях находилось не менее 10 ячеек для пограничного слоя. Также построен О-блок в области передней и задней кромки [5].

Рис. 2. Двумерный вид расчетной сетки в среднем сечении в Numeca AutoGrid

Для решения данной задачи в двух программных модулях Numeca FINE Turbo и ANSYS CFX (специализированная CFD-среда для расчета и анализа течений в элементах лопаточных машин), были заданы граничные условия, полученные ранее из программы, созданной на кафедре КВХТ — SAPR-M. Сначала была посчитана «Обратная задача» по результатам оптимизационного расчета выше, рекомендациям проф. А.М. Симонова и специализированной литературы [3]. Далее в «Прямой задаче» провели уточнение ранее полученного результата.

ГРАНИЧНЫЕ УСЛОВИЯ:

На входе (INLET) – полное давление – 5460000 Па

На выходе (OUTLET) – статическое давление – 6760000 Па

На профиле (SOLID) – скорость вращения ротора – 5550 об./мин

Рабочее тело – метан.

Модель турбулентности – Spalart-Allmaras

Полная температура – 288 К

Решается при угле атаки i= 0 градусов

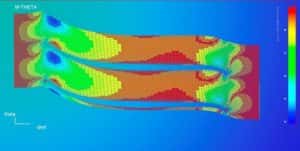

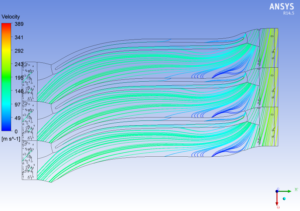

После обработки результатов, получены картины течений, распределений полных и статических параметров рабочего колеса, схожесть которых можно оценить (см. рис.3).

Рис. 3. Картина распределения скорости W Numeca AutoGrid и ANSYS CFX-Post

Рассмотрим основные параметры ступени полученные в программах Numeca CFVier и Ansys CFX-Post, а так же сравним моделирование вязкого течения [6] и найдем погрешность газодинамического расчета в этих программах по сравнению с проектным расчетом SAPR-M.

Погрешность определялась по формуле, приведенной ниже, и для различных параметров находится в пределах от 1,3 до 16%:

Выводы. По результатам сравнения результатов расчёта при проектировании и моделировании рабочего процесса в Fine Numeca и в ANSYS CFX 14.0 можно сделать общий вывод, что в сравнении с проектными значениями оба программных модуля завышают характеристики ступени осерадиального колеса и безлопаточного диффузора. Нельзя не принимать к сведению тот фактор, что на данные проектные расчеты накладывает влияние последующее поворотное колено и обратный направляющий аппарат, которые были не задействованы в программном моделировании газовой динамики ступени. Следует учитывать данные погрешности в формировании методики расчета безлопаточных и лопаточных диффузоров, вместе с тем определение того, какой комплекс более точно моделирует рабочий процесс, может быть подтверждено результатами натурных испытаний.

ЛИТЕРАТУРА:

- А.М. Симонов. Исследование эффективности и оптимальное проектирование высоконапорных центробежных компрессорных ступеней. С. 164 – 188. / Труды научной школы компрессоростроения СПбГПУ. Под ред. проф. Ю.Б. Галеркина. – Изд. СПбГПУ, СПб., 2010 — 670 с.

- Проектирование и оптимизация проточной части промышленных центробежных компрессоров с использованием ЭВМ: Учебное пособие / К. П. Селезнев, Ю. Б. Галеркин, Б. Н. Савин, Е. Ю. Попова, Р. А. Измайлов – Л., 1990. 76 с.

- А.М. Симонов, А.А.Сидоров «Агрегаты наддува двигателей, расчет турбокомпрессора и наддув двигателя.» ”– Л.: Машиностроение, 1970. 35 с.

- Danilishin A., Kozhukhov Y., Yun V, Multi-objective optimization for impeller shroud contour, the width of vane diffuser and the number of blades of the centrifugal compressor stage based on the CFD calculation. IOP Conference Series Materials Science and Engineering 08/2015;Volume 90(1):012047. DOI:10.1088/1757-899X/90/1/012046

- Fine/Turbo documentation, NUMECA International, Belgium, 2013, 377 с. [электронный ресурс].

- А.М. Данилишин, И.В. Чеглаков, А.В. Коршунов, Ю.В. Кожухов Экспериментальный стенд для исследования малоразмерных центробежных компрессоров. Сравнение моделирования вязкого течения в программах Ansys CFX и Fine/turbo.